Изучение свойств мастер-пленки различных фирм

Тестирование проводилось на аппаратах Duplo DP 430e, Rizo RZ 370 и Ricoh Priport JP 3000.

Результаты исследований

|

ФИРМА

|

DUPLO |

RICOH

|

RISO

|

|

Толщина, мм

|

0,051

|

0,028

|

0,039

|

|

Площадь сечения, мм2

|

0,51

|

0,28

|

0,39

|

|

Начальная длина, мм

|

50

|

50

|

50

|

|

Конечная длина, мм

|

53,106

|

53,466

|

52,59

|

|

Абсолютное удлинение, мм

|

3,106

|

3,466

|

2,59

|

|

Относительное удлинение, %

|

6,213

|

6,932

|

5,181

|

|

Максимальная нагрузка, Н

|

11,766

|

5,473

|

8,886

|

|

Максимальное напряжение, мПа

|

23,071

|

19,546

|

22,785

|

|

Напряжение разрыва, мПа

|

22,499

|

18,361

|

20,379

|

|

Модуль упругости

|

0

|

0

|

0

|

Вид печатающих и пробельных элементов на печатной форме

Воспроизведение этих элементов теста на форме на различных аппаратах зависит от выбранного режима печати и алгоритме прожига отверстий, связанного с различной обработкой данных. Алгоритм прожига связан с подбором фирмами свойств материалов мастер-пленки и краски. Режимы печати (стохастическое растрирование, изменение светлоты оригинала) были выбраны в работе таким образом, чтобы тестовый оригинал, одинаково воспроизводился на отпечатках, полученных на разных аппаратах. Однако, как видно на фотографиях (рисунки 4 – 6) количество точек в исследуемых зонах различается для пленок различных фирм. Процент заполнения растровых ячеек растровыми точками в зависимости от относительной растровой площади полей тестового оригинала для двух растровых полей приведены в таблице 2.

Сопоставление размеров средних диаметров отверстий печатающих элементов, показало, что для форм фирмы RISO эта величина составляет 3,8 – 4,1 мкм, для фирм RICOH и DUPLO 3,8 – 4,0 и 4,2 – 4,4 соответственно.

Как показали измерения, сделанные на формах, с которых были отпечатаны различные тиражи (2000, 4000, 6000, 8000 и 10000 экз.) заметное изменение величины отверстий прожига в мастер-пленках происходит, главным образом, на участках, соответствующих плашкам.

Рисунок 4а Рисунок 4б Рисунок 5а Рисунок 5б Рисунок 6а Рисунок 6б

|

Фирма |

Тираж |

Количество точек (0,5х0,5мм) |

Ширина отверстий, мкм |

Щирина пермычек, мкм |

||

|

65% |

85% |

100% |

||||

|

|

2000 |

95 |

141 |

141 |

3.8 |

0.95 |

|

4000 |

94 |

142 |

142 |

3.9 |

0.9 |

|

|

6000 |

105 |

140 |

141 |

4.0 |

0.9 |

|

|

8000 |

100 |

141 |

141 |

4.1 |

0.7 |

|

|

10000 |

96 |

140 |

137 |

4.1 |

0.7 |

|

|

|

2000 |

75 |

114 |

133 |

3.8 |

0.925 |

|

4000 |

63 |

125 |

130 |

3.8 |

0.9 |

|

|

6000 |

68 |

124 |

140 |

3.9 |

0.9 |

|

|

8000 |

65 |

115 |

128 |

4.0 |

0.87 |

|

|

|

2000 |

98 |

133 |

136 |

4.2 |

0.85 |

|

4000 |

96 |

131 |

133 |

4.3 |

0.75 |

|

|

6000 |

84 |

130 |

130 |

4.3 |

0.7 |

|

|

8000 |

89 |

126 |

110 |

4.4 |

0.625 |

|

|

10000 |

94 |

134 |

105 |

4.45 |

0.625 |

|

Передача градации и мелких деталей на отпечатках с различных форм

|

Фирма |

Тираж, экз |

Размир минимального воспроизводимого шрифта, pt |

Разрешающая способность, мм-1 |

Ширина линии, мм |

|

|

прямо |

выворотка |

||||

|

|

500 |

6 |

8 |

4 |

0,2 |

|

1000 |

6 |

8 |

4 |

0,15 |

|

|

1500 |

6 |

8 |

4 |

0,2 |

|

|

2000 |

6 |

8 |

4 |

0,15 |

|

|

2500 |

6 |

8 |

4 |

0,15 |

|

|

3000 |

6 |

8 |

4 |

0,15 |

|

|

3500 |

6 |

8 |

4 |

0,2 |

|

|

4000 |

6 |

8 |

4 |

0,2 |

|

|

|

2000 |

6 |

6 |

10 |

0,2 |

|

4000 |

6 |

6 |

10 |

0,2 |

|

|

6000 |

6 |

6 |

4 |

0,25 |

|

|

8000 |

6 |

6 |

4 |

0,2 |

|

|

|

2000 |

6 |

6 |

10 |

0,1 |

|

4000 |

6 |

6 |

4 |

0,15 |

|

|

6000 |

6 |

6 |

4 |

0,15 |

|

|

8000 |

6 |

8 |

4 |

0,15 |

|

|

10000 |

6 |

8 |

4 |

0,15 |

|

.jpg)

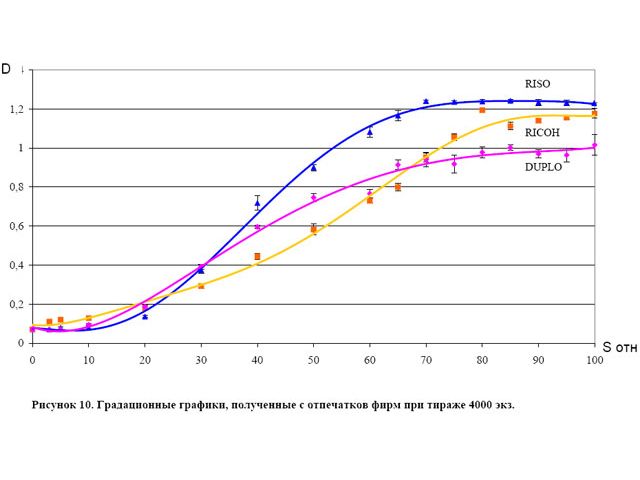

На рисунке 11 приведен градационный график отпечатков, полученных на аппарате RZ370 (Riso), отпечатанных тиражами от 500 до 4000 экземпляров. Как видно из графика с увеличением тиража максимальная плотность и контраст изображения незначительно возрастает, пропадают детали в тенях, что ведет к снижению качества.

На аналогичных графиках (рисунки 12 и 13) по отпечаткам фирм Ricoh (тираж от 2000 до 8000) и Duplo (тираж от 2000 до 10000) видно, что на передачу градации тираж не влияет.

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)